Con il software di automazione macchine KINGSTAR costruisci controllori di macchine intelligenti, proteggi la tua proprietà intellettuale, affronti le attuali esigenze di mercato e mantieni la promessa di Industry 4.0 e IoT

Con la massima qualità e le prestazioni delle librerie di movimento pre-integrate e pre-testate, KINGSTAR fornisce tutti i vantaggi di una soluzione software per il controllo del movimento e la visione artificiale alla metà del costo e del tempo delle piattaforme hardware tradizionali, in un ambiente EtherCAT configurato automaticamente con compatibilità "plug-and-play".

Scopri 3 storie di successo di aziende che hanno tratto beneficio dalla personalizzazione del controllo macchina nel whitepaper redatto da KINGSTAR.

Introduzione

Con la crescente domanda di prodotti sempre più personalizzati e il loro ciclo di vita che diventa sempre più breve, anche i controllori e le macchine devono essere personalizzabili e scalabili. Le macchine devono essere progettate per permettere la modularità e i controllori devono essere in grado di supportare diverse versioni di una macchina, dalla fascia bassa alla fascia alta. La piattaforma di controllo real-time utilizzata per sviluppare il kernel del controllore deve fornire agli ingegneri la possibilità di aggiungere funzioni specifiche per la loro azienda o mercato. Per il costruttore di macchine, il controllore stesso deve fornire la capacità di aggiungere o rimuovere moduli, o di selezionare diversi livelli di hardware. Infine, la struttura della macchina deve essere progettata in modo da potersi integrare facilmente nella rete di fabbrica e il suo operatore deve poter caricare e creare diversi tipi di lavorazioni da eseguire. La funzione più importante è la personalizzazione e KINGSTAR è una piattaforma software di automazione di macchina progettata specificamente con l’obiettivo di un’efficace personalizzazione.

In questo breve estratto tecnico:

- elenchiamo i tipi di personalizzazione più rilevanti

- descriviamo la piattaforma KINGSTAR e le sue caratteristiche uniche

- studiamo tre diversi casi d'uso che mostrano come KINGSTAR si adatta ai requisiti di personalizzazione

Tipi di personalizzazione

Diverse versioni di bracci robotici

Moduli di supporto

Come già detto, per essere in grado di lavorare nella più ampia gamma di situazioni, le macchine devono essere costruite in modo modulare con controllori che supportino diversi moduli opzionali. È possibile fare ancora meglio, poiché i controllori possono essere progettati per rilevare e identificare i moduli in modo che possano essere aggiunti o rimossi in qualsiasi momento, è persino possibile aggiungere moduli a una macchina in funzione e far sì che il controllore si adatti automaticamente.

Personalizzazione del kernel

A livello di controllore, molte aziende hanno sviluppato una loro propria architettura e commercializzano funzioni specifiche di controllo. Per esempio, per uno sviluppatore di un controllore robotico, l’hand teaching sarebbe una di queste funzioni specifiche. Queste funzionalità richiedono spesso un livello di prestazione tempo reale, il che significa che la stessa piattaforma applicativa in tempo reale utilizzata dall'azienda deve essere abbastanza flessibile da permettere allo sviluppatore del controller di estenderla con caratteristiche di controllo aggiuntive. Questa possibilità è spesso un fattore di differenziazione chiave per il controllore.

Personalizzazione dell'applicazione

Proprio come il kernel di controllo, anche le applicazioni sono progettate modularmente e fanno uso di plugin o componenti di terze parti, come librerie di visione o dispositivi di calibrazione. Pertanto, tutte le impostazioni della macchina devono poter integrare eventuali plugin attraverso protocolli standard o file di configurazione.

Integrazione della macchina

La maggior parte delle macchine devono essere integrate in una cella di produzione o in una rete di fabbrica. In futuro, OPC UA permetterà di fare ciò in modo standardizzato, ma al momento ogni fabbrica ha scelto il proprio protocollo di rete, il che significa che le macchine devono essere compatibili con una vasta gamma di protocolli di comunicazione fra macchine o con sistemi di supervisione. Per l'integrazione nella cella di produzione, è anche spesso necessario aggiungere I/O extra alla macchina per sincronizzarla in tempo reale con altre macchine.

Lavorazioni

Infine, poiché i beni prodotti cambiano molto rapidamente e diversi oggetti sono prodotti su una singola linea, è necessario che l'operatore sia in grado di selezionare diverse lavorazioni sulla stessa macchina. Questo è spesso fatto usando file di script come G-Code o disegni CAD. Poiché alle macchine viene chiesto di produrre "lotti di 1", dove la lavorazione può cambiare per ogni pezzo, diventa necessario implementare una comunicazione con un database di lavorazioni, dove ognuna di esse può essere scaricata automaticamente, sulla base di un ID letto dal pezzo da lavorare.

Piattaforma di automazione KINGSTAR

KINGSTAR

Come già detto, KINGSTAR è una piattaforma software per l'automazione di macchina. Si rivolge ai produttori di controllori e ai costruttori di macchine. KINGSTAR è una divisione di IntervalZero, una società con sede negli Stati Uniti, con uffici in tutto il mondo, specializzata in sistemi in tempo reale ed embedded da decenni.

Da sempre IntervalZero fornisce soluzioni software per realizzare controllori di macchina basati su Windows.

Per oltre 20 anni IntervalZero ha sviluppato e mantenuto la linea di prodotti RTX, che aggiunge a Windows un'estensione tempo reale. RTX permette di realizzare soluzioni di controllo ed acquisizione dati in tempo reale pilotando le necessarie schede di controllo e comunicazione. Con l'aumentare della potenza dei processori e l'affermarsi dei nuovi protocolli fieldbus basati su Ethernet, la domanda del mercato si è rivolta sempre di più verso le soluzioni basate su software.

Pertanto, IntervalZero ha sviluppato il pacchetto software KINGSTAR le cui diverse funzionalità semplificano la realizzazione sistemi di controllo di macchina.

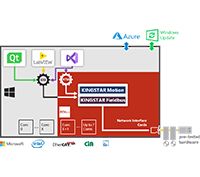

L'offerta Kingstar consiste in 5 componenti:

- KINGSTAR Fieldbus (Master EtherCAT® in tempo reale)

- KINGSTAR Motion (libreria di funzioni motion)

- KINGSTAR PLC (SoftPLC)

- KINGSTAR Vision (soluzione GigE Vision in tempo reale)

- KINGSTAR IoT (piattaforma abilitata all'IoT)

Architettura KINGSTAR Fieldbus

KINGSTAR fieldbus implementa uno stack EtherCAT® Plug & Play su RTX64.

Come menzionato nel whitepaper che confronta i cinque bus di campo più importanti sul mercato, lntervalZero ritiene che EtherCAT® sia il miglior protocollo per l'automazione di macchina e quindi ha basato KINGSTAR su di esso. Per fornire maggiore flessibilità alle applicazioni, lntervalZero ha sfruttato la possibilità di scansione del bus EtherCAT®, per ottenere una funzionionalità di configurazione automatica del Master, che permette alla stessa applicazione di funzionare con diverse configurazioni hardware sottostanti.

Il vantaggio principale di questa configurazione automatica è che supporta tutte le principali marche di servoazionamenti ed I/O e gli sviluppatori possono facilmente aggiungere il supporto a nuovi hardware EtherCAT senza aggiornare KINGSTAR. La libreria di comunicazione di KINGSTAR fornisce all’applicazione l’accesso alle variabili di campo in modo trasparente, come se fossero locali, nascondendo completamente il bus di campo alle applicazioni, restando quindi aperta a future estensioni verso altri protocolli.

KINGSTAR Fieldbus: Funzione di configurazione automatica

Architettura KINGSTAR Motion

A completare ulteriormente il pacchetto per il controllo intelligente di macchina, KINGSTAR fornisce anche una completa libreria di Motion.

KINGSTAR Motion è conforme allo standard PLCopen per i movimenti punto a punto, sincronizzati, di gruppo, interpolati, blending e cinematiche. Con i processori attuali e le funzioni di movimento ottimizzate di KINGSTAR è possibile controllare un gran numero di assi con tempi di ciclo rapidi. Per esempio, sono possibili applicazioni con 20 assi e tempo di ciclo di 125us o 60 assi con tempo di ciclo di 500us. Ogni asse può utilizzare una diversa marca di azionamento ed avere la propria modalità di controllo. La comunicazione con gli azionamenti è basata su modalità sincrone cicliche, l'interpolazione è eseguita nel controllore, ma il PID può essere sia nel controllore che nell'azionamento. Gli algoritmi di movimento permettono di modificare il profilo di movimento mentre l'asse è in movimento.

Le funzioni di sincronizzazione includono camme elettriche, gearing e movimenti di gruppo con andamento lineare, circolare o elicoidale.

Queste caratteristiche di KINGSTAR Motion sono molto flessibili in quanto un asse di riferimento per una camma o un gearing può avere più assi slave, essere un asse virtuale o anche lo slave di un altro asse. Tutte le funzioni di motion sono disponibili sia per le applicazioni tempo reale che per quelle Windows.

KINGSTAR PLC con architettura KINGSTAR Vision

Il terzo componente è KINGSTAR PLC, una soluzione SoftPLC completa e integrata, basata su RTX64.

KINGSTAR PLC è programmabile con tutti i linguaggi della norma IEC-61131-3 anche in combinazione fra loro. Tutte le funzioni EtherCAT e Motion di KINGSTAR citate precedentemente sono disponibili anche in questo ambiente di programmazione PLC sotto forma di funzioni IEC. Il programma che gira in KINGSTAR PLC può inoltre comunicare e sincronizzarsi con i task KINGSTAR sviluppati in C/C++ in Visual Studio. KINGSTAR PLC è poi facilmente estendibile dallo sviluppatore KINGSTAR tramite lo sviluppo in C/C++ di nuove funzioni IEC complete della loro interfaccia di configurazione.

KINGSTAR Vision è uno stack GigE Vision® tempo reale, che permette agli sviluppatori KINGSTAR di sviluppare sistemi di controllo motion guidati dalla visione usando OpenCV (librerie open-source) su un PC Windows.

KINGSTAR Vision è una collezione completa di strumenti software per lo sviluppo di applicazioni di visione artificiale, analisi delle immagini e imaging medico su GigE Vision® e molte altre interfacce di telecamera. Include strumenti per ogni fase del processo di visione, dalla fattibilità dell'applicazione, alla realizzazione pratica, passando per lo sviluppo e infine la distribuzione.

Ultimo ma non meno importante, KINGSTAR loT per Windows aggiunge la funzionalità loT al vostro controllo di macchina sfruttando la piattaforma software di controllo macchina più aperta sul mercato.

Puoi ricevere più informazioni su questo argomento scaricando diversi white paper dal sito web www.kingstar.com. Soprattutto suggeriamo ”Achieving lndustry 4.0: Four Critical Features for Smart Machine Automation”, il whitepaper che presenta un'analisi approfondita di questo argomento.

Ora che abbiamo introdotto KINGSTAR, la piattaforma software per l'automazione di macchina e abbiamo fatto una panoramica dei più importanti tipi di personalizzazione, esploriamo tre diversi casi d'uso, dove la personalizzazione era un requisito, e vediamo come KINGSTAR li ha soddisfatti.

Esempi di casi di successo

1. Macchina per la produzione delle PCB

Il primo caso d'uso che presentiamo è una macchina per la lavorazione delle PCB (Printed Circuit Board). Questa macchina prende una PCB, la carica in una camera di trattamento e controlla il risultato. La macchina è stata progettata in modo modulare, in quanto ci sono più trattamenti possibili, come ad esempio diverse fasi di esposizione agli UV. Ha anche componenti opzionali, come la possibilità di capovolgere la scheda per trattare entrambi i lati ed ispezionare il risultato.

Le aziende hanno scelto KINGSTAR per questo tipo di macchina, perché la piattaforma offriva loro un'integrazione flessibile e facile. In primo luogo, hanno scelto EtherCAT come rete di controllo per la macchina, e sfruttando le capacità plug & play del nostro master, il loro controllore è stato in grado di rilevare quali moduli erano collegati ed avviarsi di conseguenza. Non c'è bisogno di configurare il controllore quando si costruisce una macchina, e per i clienti è possibile acquistare e aggiungere moduli extra alle macchine già installate. Aggiungere un modulo è semplice come collegare i cavi di alimentazione e RJ45 alla macchina principale.

Durante il caricamento, il capovolgimento e l'installazione, la scheda utilizza funzioni di motion standard. Tuttavia, il processo utilizza hardware specializzato e quindi richiede un algoritmo di controllo speciale, che è proprietà intellettuale del costruttore della macchina. Poiché KINGSTAR include RTX64 RTOS e supporta più applicazioni in parallelo, gli sviluppatori del sistemo di controllo sono in grado di sviluppare una libreria che si connette all'hardware attraverso EtherCAT, lo controlla ed espone un'interfaccia all'applicazione di macchina.

Avere Windows sul controllore facilita l'integrazione di strumenti e software di terze parti. In questo caso ad esempio è stata integrata una libreria di visione artificiale per l’ispezione visiva delle schede.

Integrazione di software di terzi, IP del cliente e GUI del cliente a KINGSTAR

In conclusione, la macchina e la sua applicazione di controllo sono progettate per essere in grado di eseguire una sequenza di diverse lavorazioni su ogni scheda. Le schede prodotte possono essere tutte diverse tra loro e le lavorazioni possono quind a eseguire i cambiare per ogni scheda. Questo significa che fornire all'operatore un formato di lavorazione standard per poter importare e selezionare in sequenza le diverse lavorazioni.

2. Banchi prova

Questo secondo caso d'uso riguarda i clienti dell'industria automobilistica, avionica e altre industrie che sviluppano banchi prova. Normalmente, a causa del loro design modulare, queste macchine devono essere molto flessibili per soddisfare tutte le necessità, dai test generici sino a realizzare celle di test specializzate pronte all’uso. Devono essere in grado di eseguire test semplici o molto complessi singolarmente o in collaborazione con altri banchi prova in un centro prova. per fare ciò devono gestire una vasta gamma di tipi di test, molti dei quali progettate internamente, e sensori per leggere i risultati.

Proprio come la macchina per la produzione di PCB, i banchi prova sono progettati per essere modulari e includono diversi algoritmi specializzati per controllare l'hardware. La principale particolarità dei banchi prova è che quando i dispositivi da testare cambiano, anche l'hardware usato per testarli deve evolvere. Pertanto, i moduli possono essere sviluppati dopo che la macchina di test è stata installata, e successivamente aggiunti ad essa. Questo significa aggiungere hardware e software su una macchina che potrebbe essere ancora in funzione.

Il nostro cliente è stato in grado di farlo utilizzando la funzionalità hot-connect di EtherCAT, assieme alle capacità plug & play di Kingstar. Hot connect è una caratteristica di EtherCAT, grazie alla quale l'hardware può essere inserito in una rete già in funzione e avviato mentre il resto dell'hardware continua a funzionare.

Di solito tutta la configurazione dell'hardware è memorizzata in un file di configurazione di rete, quindi tutti i possibili moduli devono essere conosciuti prima dell'avvio della macchina. Tuttavia, EtherCAT supporta la scansione del bus e KINGSTAR avvia i dispositivi da un database invece che da un file di configurazione. Questo significa che nuovi hardware e configurazioni possono essere aggiunti su una macchina mentre è in funzione. Poiché il controllore funziona su Windows e RTX64, possono essere aggiunti nuovi file di applicazioni per controllare questo nuovo hardware.

KINGSTAR è stato progettato prendendo in considerazione solo standard aperti e le necessità del mercato. La personalizzazione è probabilmente una delle maggiori necessità sia per i produttori di controllori che per i costruttori di macchine. Anche altre funzionalità, come la modularità, gli aggiornamenti e l'assistenza remota o la sicurezza sono molto richieste e saranno oggetto di altri casi d'uso in futuro.

Caratteristiche hot-connect

3. Controllore robotico

L'ultimo esempio di caso d'uso che tratteremo in questo estratto tecnico è un controllore robotico. Abbiamo scelto questo caso d'uso perché mostra la maggior parte dei tipi di personalizzazione. Un controllore robotico viene usato per molti compiti differenti, dalla manipolazione semplice sino alla saldatura, lavorando quindi su diverse dimensioni e livelli di precisione, collegandosi con diversi attrezzaggi ed integrandosi con molte macchine diverse. La personalizzazione è la chiave in questo ambiente.

I costruttori di robot non fanno mai un solo modello, ma supportano spesso diversi livelli di carico, di precisione e di gradi li libertà, con meccaniche da 4, 6 o 7 assi.

Poiché il numero di combinazioni può aumentare rapidamente con le diverse versioni hardware, è imperativo che il controllore rilevi e si adatti automaticamente all'hardware robotico collegato.

I bracci robotici devono avere funzioni speciali di controllo di forza, per evitare di graffiare i pezzi che manipolano, e per permettere la programmazione per accompagnamento a mano, ciò significa che gli sviluppatori di sistemi di controllo per robot spesso sviluppano algoritmi di controllo proprietari che sono ciò che li distingue dalla concorrenza.

I robot raramente lavorano da soli; devono integrarsi in un'unità di produzione. Questo può essere fatto in 3 modi diversi e il controllore deve supportarli tutti, poiché il robot può essere spesso spostato da un'unità di produzione all'altra.

Il primo modo di integrazione è il "master control".

In questa modalità il controllore del robot controlla hardware esterno, generalmente I/O e nastri trasportatori, per evitare di usare un secondo controller e dover scrivere 2 applicazioni. Questo significa che il controllore del robot deve includere funzionalità di motion generico assieme al motion specifico del robot. Questo è spesso fatto includendo un runtime PLC nel controllore. Deve anche permettere all'utente finale di collegare hardware extra al controller. Questo può essere fatto facilmente con EtherCAT esponendo una porta "EtherCAT Out" all'utente.

La seconda modalità è quella "peer-to-peer".

In questa modalità l'unità di produzione ha più controllori, ognuno di loro ha la sua applicazione e si sincronizzano su una rete di comunicazione o di I/O . per fare ciò il controllore deve permettere all'utente di collegare degli I/O extra e usarli nel programma applicativo. Deve anche avere l’opzione di inserire una scheda di comunicazione che gli utenti possano gestire.

L'ultima modalità è la "modalità slave".

In questa modalità il robot è controllato a distanza dalla macchina con cui sta lavorando. Questo è spesso il caso in cui il robot carica e scarica pezzi in un centro di lavoro. In questo caso, entrambe le macchine devono condividere un’unica interfaccia di comando, che normalmente è un PLC. La macchina master può quindi inviare comandi tramite il proprio PLC al controllore del robot, utilizzando un protocollo di automazione come OPC UA o EtherCAT. In questa modalità, nessuna applicazione viene scritta sul controller del robot. Le API del robot sono utilizzate nell'applicazione della macchina master e inviate attraverso la rete al controller del robot per essere eseguite.

Molte aziende hanno scelto la piattaforma KINGSTAR per costruire i loro controllori robotici, poiché è abbastanza flessibile da permettergli di includere tutti i componenti di controllo real time di cui hanno bisogno, senza perdere tutte le funzionalità e le aperture di un sistema Windows.

Il runtime KINGSTAR include un Master EtherCAT plug & play che gestisce i diversi tipi di periferiche EtherCAT utilizzate dai robot, e permette anche agli utenti finali di aggiungere hardware extra senza bisogno di capire EtherCAT. Include funzioni di motion standard, che possono essere usate per controllare hardware esterno, lasciando agli sviluppatori del controllore robotico la possibilità di estenderle sviluppando funzioni robotiche proprietarie, che saranno integrabili nelle applicazioni C/C++ e PLC in KINGSTAR.

Utilizzando i sistemi operativi Windows e RTX64, potranno realizzare la propria interfaccia utente ed un runtime per l’elaborazione degli script di controllo robot, oppure aprendo l’utilizzo del runtime PLC KINGSTAR ai propri clienti.

KINGSTAR permette anche una facile integrazione di librerie software real time o no, e di schede di comunicazione esterne. Sono inoltre disponibili componenti software di terze parti che estendono KINGSTAR con funzionalità di Visione Artificiale o Controllo Numerico.

Per ulteriori informazioni vedi il webinar KINGSTAR che descrive "come costruire una nuova generazione di controller per robot a 6 assi".

Conclusione

Le macchine e i controllori sono sempre più complessi, e lo sviluppo delle loro caratteristiche richiede spesso più team con competenze diverse. Lo sviluppo di uno specifico algoritmo di movimento nel kernel del controllore richiede competenze in tempo reale e programmazione C/C++, mentre un'interfaccia grafica personalizzata per l'operatore richiede di saper sviluppare HMI per l’automazione.

Nel mezzo, altri linguaggi e ambienti potrebbero essere opzioni migliori, come ad esempio .NET per le interfacce utente dedicate agli integratori di sistema. Una piattaforma software di automazione di macchina deve essere aperta e supportare gli standard. Un altro punto da menzionare è la capacità della piattaforma KINGSTAR di abbracciare l'era dell'Industria 4.0. La maggior parte dei costruttori di macchine e quindi i produttori di controllori dovranno considerare l'industria 4.0 nella loro progettazione in futuro, se non è già prevista.

Fonte: Kingstar, Machine & Controller Customization Use Case – Whitepaper, 2021. Traduzione ed adattamento: Ing. Gianluigi Magnasco, Product Manager Telestar IPC & Software Embedded. Cortesia immagini: https://kingstar.com/

.jpg)